На заводе «Уралэлектромаш» появился участок станков с программным управлением №2, который значительно расширяет возможности механообработки. О новом участке и его возможностях говорим с начальником подразделения Хамзиным Денисом Маратовичем.

— Денис Маратович, расскажите, что это за новый участок, где находится?

— Это отдельная производственная площадка на территории завода, раньше здесь был цех сварки статоров. Его полностью отремонтировали и оснастили современным оборудованием.

— Почему возникла необходимость в создании участка?

— У нас на предприятии есть услуга по механической обработке различных деталей, не обязательно относящихся к электродвигателям, любых. Запросов от заказчиков мы получаем с каждым разом все больше. И это понятно: в России активно идет процесс импортозамещения, и вопрос выпуска деталей отечественного производства очень актуален. В связи с повышенным спросом руководство предприятия приняло решение расширить возможности механообработки на заводе.

— Уже принимаете заказы для нового участка?

— Сейчас идет отработка технологии и изготовление опытных образцов деталей для наших клиентов. Потенциальные заказы уже есть, ждем ответа от заказчиков по представленным им опытным образцам и затем запускаем процесс изготовления серийных изделий. В данный момент мы отработали технологию, занимаемся ее совершенствованием и оптимизацией.

— Какие детали производит участок?

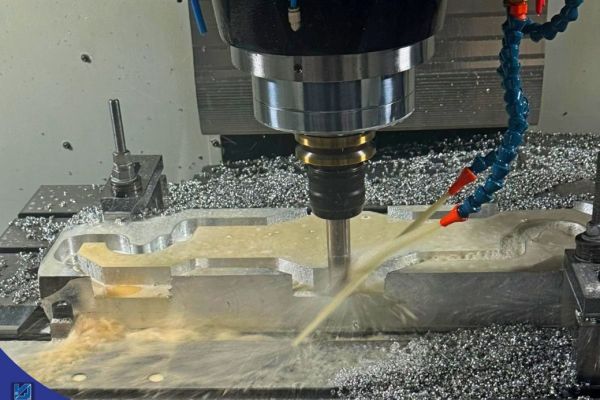

— Новый участок ориентирован на продукцию, не связанную с двигателями. Планируется производство изделий по конкретным требованиям заказчиков. Если говорить простым языком, то мы можем обрабатывать детали от размеров спичечного коробка до размеров однокамерного холодильника любой сложности и конфигурации.

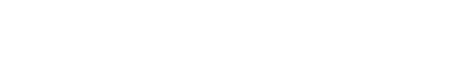

В нашем арсенале два вертикально-фрезерных обрабатывающих центра Sokova SKVM 1690MS и один горизонтально-фрезерный обрабатывающий центр US Wheller HM8000. Вертикально-фрезерные в классическом исполнении — трехосевые, но мы дополнили их поворотной осью и получили полноценные четырехосевые станки. Горизонтально-фрезерный станок имеет поворотный стол, его тоже можно назвать полноценным четырехосевым станком. Они позволяют обрабатывать детали со всех сторон за минимальное количество установов. Установ — это часть процесса обработки заготовки, которая выполняется при неизменном ее закреплении. То есть работник размещает заготовку на станке, фиксирует ее и обрабатывает. Затем, чтобы обработать другую сторону заготовки, ее необходимо перевернуть и снова зафиксировать. Каждая такая операция и называется установом. Чем больше установов используется для обработки, тем больше теряется точность геометрии детали. На наших станках есть возможность за один установ обработать деталь сразу с нескольких сторон, а значит получить изделие с параметрами, максимально соответствующими техническому заданию.

Кроме уже установленных обрабатывающих центров у нас в планах реализации измерительная лаборатория. Это будет закрытое помещение со своим микроклиматом, где расположено оборудование: координатно-измерительная машина с рабочим местом оператора, видеоизмерительный микроскоп и рабочее место написания управляющих программ. Лаборатория позволит проводить измерения деталей с точностью до двух микрон, проверять соответствие изделий на «жесткие» допуска размеров и форм расположения поверхностей, на их шероховатость в соответствии с конструкторской документацией и на другие наиважнейшие параметры. Очень широкие возможности дает это оборудование. Координатно-измерительная машина уже установлена, в мае планируются пусконаладочные работы и процесс обучения персонала. Могу с гордостью сказать, что в нашем городе мало на каких производствах используется такое оборудование.

— Как много деталей можно обработать на новом участке за один день?

— Все зависит от конструкции изделий и от материала заготовки,то есть от машинного времени изготовления деталей. Какую-то деталь можно обработать за 10 минут, а какую-то — за 5 часов.

— Объемы заказов планируется брать большие?

— Верно. И для этого нам сейчас нужны специалисты. В данный момент на участке трудятся четыре человека. Как только начнем серийное производство изделий, нужны будут рабочие руки, предполагается сменный график работы. В перспективе вывести специалистов на круглосуточную работу с ночными и дневными сменами.

— То есть сейчас планируется набор специалистов на новый участок?

— В перспективе есть.

— Люди каких профессий здесь работают?

— Наиболее востребованы операторы станков с программным управлением, также нужны наладчики станков и манипуляторов с программным управлением. Безусловно, хотелось бы видеть здесь профессионалов с большим опытом. Но таких немного. Сейчас на участке ребята без опыта, они обучаются непосредственно на рабочих местах. Я сам их обучаю, передаю опыт, хочется, чтобы как можно быстрее они смогли работать самостоятельно. Ребята молодые, до 30 лет, активные, обучаемые, стараются максимально адаптироваться, вникнуть в нюансы. Верю, что они будут готовы к самостоятельной работе уже в ближайшее время.

— Нужны специалисты с высшим образованием?

— Вообще, если смотреть по справочникам, то для этой специальности высшее образование не обязательно. Но техническое образование приветствуется, ведь специалист должен знать многие вещи из разных научных сфер. Работники по формулам производят вычисления параметров обработки деталей, определяют режимы резания, подбирают инструмент. Они должны понимать свойства сплава, из которого изготавливается деталь.

— А наладчики?

— Наладчик — специалист с уже накопленным опытом оператора станка с программным управлением. Он должен уметь работать с системами ЧПУ основных мировых производителей. А еще нужно обладать опытом написания управляющих программ на обрабатывающих центрах. Если есть желание и способности, человек становится наладчиком, проработав оператором не менее 3-5 лет. По своему опыту могу сказать, что я тоже начинал с оператора 2-го разряда и вырос до наладчика 6-го разряда. Для меня потребовалось около шести лет, чтобы освоить эту профессию.

— Кто принимал участие в запуске нового участка, кто помогал?

— На заводе нет ни одного подразделения, которое бы не поучаствовало в создании этого участка. Сказать спасибо можно очень многим. Каждый из сотрудников внес свой вклад в реализацию проекта. Отдельно хотелось бы поблагодарить начальника бюро программирования Григорьева Артема Александровича, который подобрал оборудование идеально точно под нужды участка и характеристики имеющейся у нас номенклатуры изделий. За глобальную работу по ремонту цеха выражаю благодарность начальнику ремонтно-строительного участка Агапову Олегу Александровичу. Главный механик завода Шайхутдинов Евгений Фариджанович оказал колоссальную помощь по подготовке к запуску нового оборудования и установке грузоподъемных механизмов. Главный энергетик Савиновских Максим Николаевич обеспечил участок всеми необходимыми энергетическими ресурсами. Большое им за это спасибо. Ну и безусловно хочу высказать слова благодарности руководству предприятия за столь амбициозный проект, который, я уверен, принесет свои результаты в ближайшее время.